电子散热片归属于电子散热器,也是用来给电器散热的,它的的规格型号比较多,但并非每种都经常用到,下面我们根据电子散热片的生产工艺,说说用的比较多的8种有哪些。

1. 压印(Stampings)散热片

材质可用铝质的或者铜质的,可用压印的方式制成所需的形状。此种制程成本低,适合量产,可用於低热密度的元件。 而压印的元件在组装上也有自 动化的便利性,因此可进一步降低成本。

2. 挤型(Extrusion)散热片

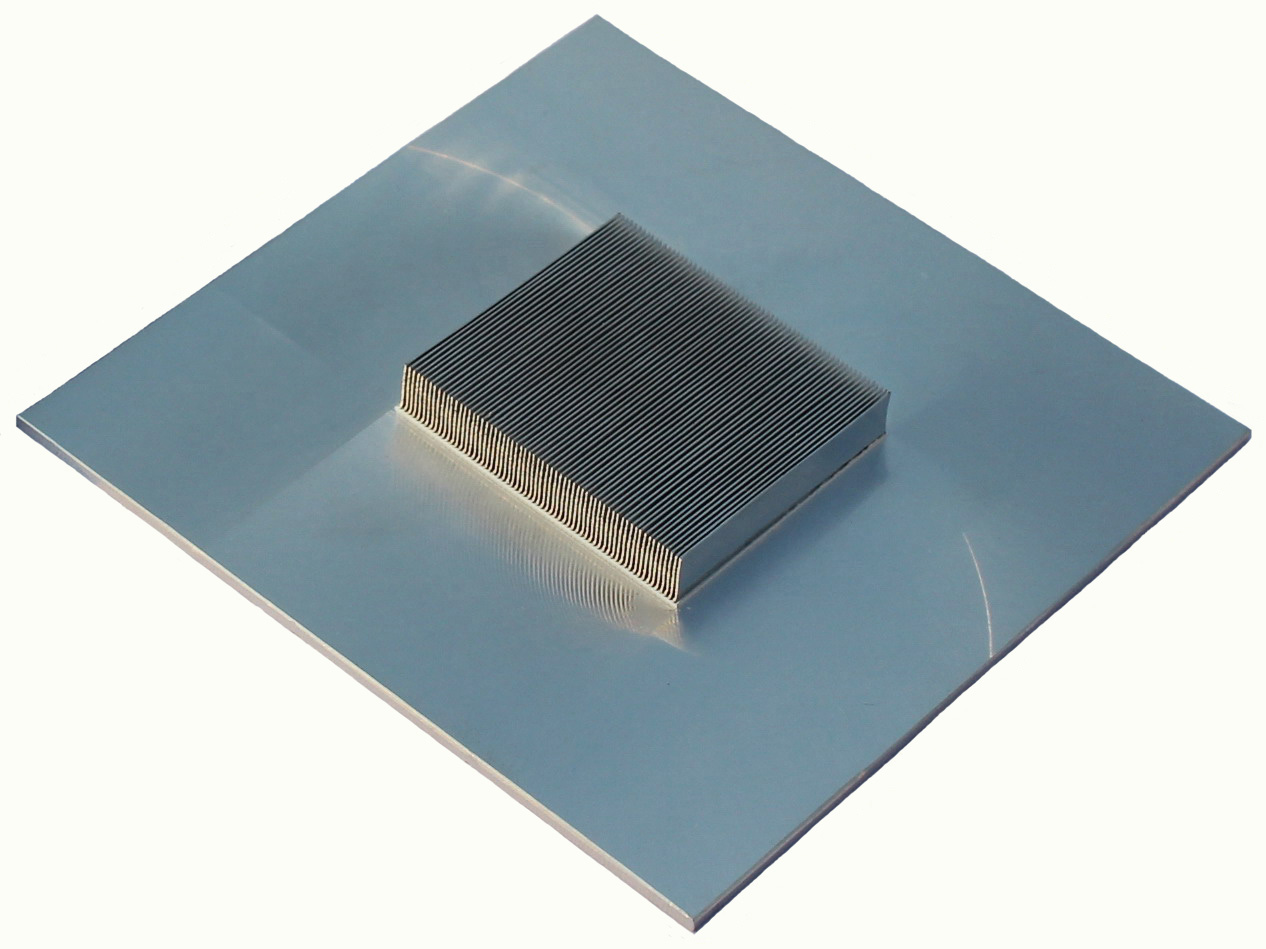

挤型的制造方式是由将材料在高压下强制流入模孔中成形而使得固体转换为等截面的连续长条。 挤形是散热片 制造中最广泛使用的方式, 设备投资的经额中等。可经由横切的方式产生矩形的针状散热片,可产生锯齿状的鳍片以增加 10~20%的效能,但会降低挤型的速度。 挤型的高宽比限制可高到 6,使用特殊模具设计时则可到 10 的高宽比。

3. 铸造散热片 将熔化的金属加压到金属模中, 以产生精确尺寸的元件。 此技术可产生高密度的针状散热片。高的治具费用是最大的成本投资, 但适合大量生产的低元件成本可补回此部分。 铸造散热片 的热传导性会受到固化时气体渗入而产生多孔状而降低。

4. 接着(Bonding)散热片 接着散热片 将鳍片 组装於散热片 底部, 接着剂对散热片的效率影响很大, 如果制造不当, 会形成热的阻碍, 一般使用导热胶或是焊锡。 接着散热片的底部由於需特别加工, 因此会使得成本较高, 但由於制造技术的提升, 以及接着剂的改良,如热导性的铝填充胶等, 使得接着散热片 的成本降低。 此种制程方式可制造高宽比高的散热片,在不增加体积需求下可大量增加冷却效率。

5. 摺叠(Folding)散热片 摺叠散热片 将金属片 摺叠成鳍片 阵列形状, 由於将摺叠的金属片 藉由焊锡及铜焊接的方式焊接於散热片 底部, 因此在介面上造成额外的热阻。在制作上的步骤增加,使得成本提升。而制造小间距的鳍片也是困难点。由於增加散热面积,因此散热效率不错,

6. 改良式的铸造(Modified die-casting)散热片 此种制造方式是传统铸造方式的延伸,首先将相当薄的压印鳍片 阵列以间格物隔开, 然后以夹具固定,使散热片的底部铸造时将鳍片 固定於底部,而形成散热片。此种方式消除了鳍片及底部材料的介面热阻此种制程可提供高的高宽比。

7. 锻造散热片 锻造散热片 是用非常高的压力敲击(punch) 方式将金属材料压入模中使鳍片 成形,可能遇到的制程上的问题是材料会阻碍在模子中,使得高度不均一,热锻造比较容易, 而冷锻造可制造较密及较强的鳍片。锻造方式的优点包括高强度较小的表面粗糙度以及材料的均一性等。 锻造方式的散热片 具有较高的高宽比。

8. 切削(Skiving)散热片 这是一种新的散热片 制程方式, 鳍片 用特殊的刀具加工, 使得弧状的精密薄片 由金属块削出,由于鳍片和金属块是相同材料,因此没有接着散热片 或是摺叠散热片 的缺点。由於制程技术的增进,目前也可制造出高密度的鳍片。现在采用的是 6063 铝, 铜的切削还在实验阶段。 由於切削深度可以相当低, 鳍片 的厚度可以较薄, 可以设计较轻性能较高的散热片 。

9. 机械加工(Machining)散热片 藉由机械加工的方式将材料从金属块中移除以形成鳍片 的形状。最常用的方式是在 CNC 机器上采用一组切割锯,锯子之间有精密的距离,以切割出鳍片 几何形状。因为加工时容易造成鳍片的破坏或卷曲,因此需二次加工。优点是容易自动化,将来仍有使用空间。